29 октября 2025 2025-10-29 58 Время чтения 23 минуты Прочитать позже

Отправим материал на почту

Содержание статьи:

Согласен на обработку персональных данных. политика конфиденциальности

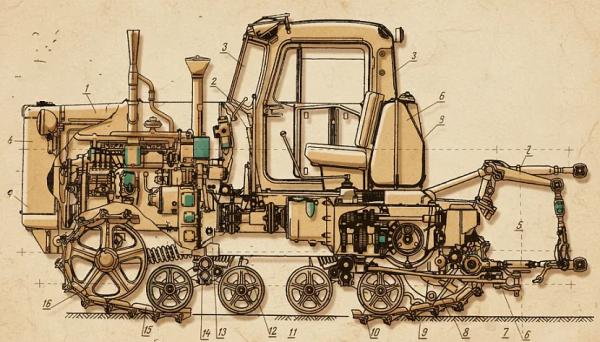

Система, от которой зависит вся эффективность работы машины – ходовая часть трактора. Здесь не бывает лишних деталей: каждый элемент имеет свою функцию и влияет на способность трактора двигаться по самым сложным поверхностям. Гусеницы, опорные и поддерживающие катки, ведущее и направляющее колёса – все элементы должны работать как единое целое.

Уход за ходовой частью трактора требует внимательности и регулярности, иначе техника быстро потеряет свою проходимость и выйдет из строя. Важно не только следить за состоянием компонентов, но и своевременно их обслуживать.

В статье рассмотрим устройство гусеничного трактора, частые поломки и особенности ремонта.

Устройство ходовой части гусеничного трактора

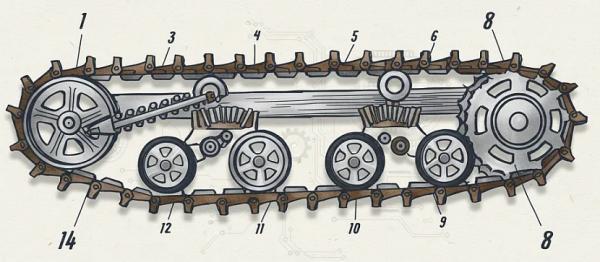

Разобраться в устройстве поможет схема гусеничного трактора. Ее главный элемент – гусеницы. Они заменяют колеса и обеспечивают большую площадь опоры. Благодаря этому машина давит на грунт с усилием всего 0,5-0,7 кг/см², тогда как у колесных тракторов этот показатель достигает 1,5 кг/см².

Разница ощутима – гусеничный агрегат спокойно проходит по мокрой пашне или песку, не проваливаясь и не буксуя. Гусеница состоит из металлических траков, соединенных шарнирами. Каждый – это литая пластина с грунтозацепами, которые цепляются за землю при движении. Длина гусеничной ленты может превышать 3 метра, а весить она может до 400 кг.

Чтобы гусеница двигалась, нужна сложная система роликов и колес. Ведущее колесо, или звездочка, располагается сзади или в передней части, в зависимости от модели. Именно оно передает крутящий момент от двигателя через трансмиссию.

Зубья звездочки входят в зацепление с траками, и гусеница начинает движение. На противоположной стороне – направляющее колесо, которое удерживает ленту в натянутом состоянии. Его положение регулируется натяжным устройством, обычно гидравлическим или пружинным. Если гусеница ослабевает, она может соскочить, а при чрезмерном натяжении изнашиваются подшипники и шарниры.

Нижняя часть ходовой держится на опорных катках. Они распределяют вес трактора по длине гусеницы. У тяжелых моделей, например, «Беларус-2103» или Т-170, катков может быть 6 или 7 с каждой стороны, у легких – 4 или 5. Верхние поддерживающие не дают гусенице провисать при движении, удерживая ее на месте. На них приходится немалая нагрузка, особенно при работе на пересеченной местности. Поэтому их корпуса делают из прочной стали, а оси опорных катков закаливают.

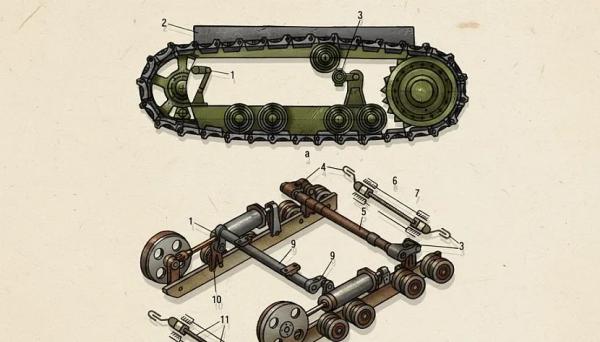

Еще один важный элемент – рама ходовой части. Она соединяет все узлы, принимает на себя основной вес трактора и передает усилия от двигателя к грунту. В большинстве моделей используется сварная конструкция из стальных балок и кронштейнов. Масса одной такой рамы может достигать 600-800 кг, но это оправдано. При вспашке или буксировке тяжелых агрегатов на нее приходится значительное усилие.

Система подвески в гусеничных тракторах играет роль не меньшую, чем в автомобилях. Она обеспечивает плавность хода и компенсирует неровности поверхности. В старых моделях подвеска была жесткой – катки крепились напрямую к раме. Сейчас все чаще применяют торсионные валы, которые позволяют ходовой «играть», снижая вибрации. Это особенно важно при работе с навесным оборудованием, где стабильность влияет на точность обработки почвы.

Ходовая часть постоянно работает в пыли, грязи и под высокими нагрузками. Поэтому инженеры уделяют внимание не только прочности, но и удобству обслуживания. Смазочные узлы выведены наружу, а большинство подшипников защищены герметичными сальниками.

На заметку!

В среднем гусеничная система требует обслуживания каждые 250-300 моточасов: нужно проверять натяжение гусениц, состояние траков, смазку поддерживающих роликов и целостность уплотнений.

Отдельно стоит упомянуть материалы. Современные траки делают из марганцовистой стали, которая выдерживает сотни циклов деформации без растрескивания. В местах с повышенным износом применяют термическую обработку – закалку до 400-450 HB по Бринеллю. Это увеличивает срок службы ходовой на 30-40% по сравнению с обычной сталью.

Конструкция кажется простой, но рассчитана на огромные нагрузки. Например, трактор Т-170 массой около 15 тонн распределяет этот вес по 0,8 м² опорной поверхности каждой гусеницы. На один каток приходится до 1,5 тонны нагрузки. Любая слабина, люфт или трещина в траках приводит к серьезным последствиям: повышается расход топлива, падает тяга, гусеница может соскочить при повороте.

Неисправности ходовой части гусеничного трактора

Логично, что ходовая часть гусеничного трактора – самая нагруженная система машины. Именно она принимает удары, выдерживает вес и обеспечивает устойчивость на любом грунте.

Основные неисправности отдельных узлов:

Траки – при работе испытывают сильные удары и давление. Отверстия под пальцы разбиваются, соединения люфтят, гусеница растягивается. Если провисание больше 25-30 мм, лента может соскочить с ведущей звездочки. Опытные механизаторы проверяют натяжение каждые 100-150 моточасов. Пальцы и втулки – работают в постоянном трении, особенно на песчаных и пыльных участках. Ресурс – 3000-3500 моточасов. При износе гусеница начинает «гулять», шаг увеличивается, а нагрузка на катки распределяется неравномерно. Опорные и поддерживающие катки – износ подшипников и осей вызывает биение и вибрацию. Заклинивший каток перегревает траки, оставляя неровный след. При исправной ходовой отклонение движения трактора – не более 10-15 см на 10 метров пути. Ведущие звездочки – при износе зубьев более чем на треть появляются рывки и гул. Игнорирование приводит к перегрузке редуктора и трансмиссии. Средний ресурс – около 4000 моточасов. Натяжной механизм и направляющее колесо – при ослаблении гидроцилиндра или пружины гусеница провисает. Если провисание больше 2-3 см, лента может слететь при старте. Рама и остов трактора – последний воспринимает все нагрузки от двигателя и грунта. На раме появляются микротрещины, особенно в местах сварки. Если их не заметить вовремя, могут треснуть крепления катков или направляющих колес. Ремонт обходится в 15-20% стоимости трактора, поэтому контроль целостности остова критически важен.

Подвеска трактора – на старых моделях изнашиваются резиновые демпферы, на новых ломаются торсионы. Признаки – «клевки» носом и вибрации даже на ровной поверхности. Утечка смазки – из-за потери герметичности ролики и катки работают «всухую», подшипники перегреваются и заклинивают. Проверять смазку нужно каждые 100 моточасов. Засорение ходовой – грязь и глина увеличивают сопротивление, повышая расход топлива на 10-15%. Иногда достаточно промыть гусеницы водой под давлением, чтобы вернуть нормальную тягу. Перекос гусениц – если износ неравномерный, трактор тянет вбок. Проверяют зазор между направляющим колесом и первым катком – разница более 5 мм говорит о неисправности. Поломка траков – возникает при резких маневрах или работе на твердом покрытии. Один лопнувший трак может вывести из строя всю ленту, поэтому запас 3-4 звеньев обязателен. Это важно!

Рабочее состояние ходовой напрямую влияет на производительность. Разболтанная система теряет до 15% тягового усилия, а при неправильном натяжении гусениц расход топлива растет на 10-12%. Поэтому опытные механизаторы всегда начинают день с обхода машины: проверяют, не ослабла ли гусеница, нет ли люфта в катках, не заклинил ли ролик.

Инженеры тракторных заводов годами совершенствуют эти узлы, и, хотя принцип работы остается прежним, качество исполнения растет. Современные ходовые части служат до 5-7 тысяч моточасов без капитального ремонта, если их регулярно обслуживать.

Технология ремонта гусеничных тракторов

Любой ремонт начинается с диагностики. Опытные механизаторы знают: внешний осмотр часто говорит больше, чем приборы.

Сначала проверяют состояние гусениц – нет ли трещин, растяжения или перекоса. Если провисание превышает 30 мм, а зубья звездочек заострились или износились более чем на треть, требуется замена.

Далее смотрят ролики: вращаются ли они свободно и нет ли подтеков масла. Катки с поврежденными уплотнениями нужно менять сразу, иначе смазка уйдет за несколько дней, и подшипники заклинят.

После осмотра ходовой переходят к двигателю. На гусеничных тракторах он часто работает на пределе, поэтому износ проявляется быстрее. Замеряют компрессию – она должна быть не ниже 28 кг/см² у дизельных моделей, таких как ДТ-75. Если показатель падает ниже 24, двигатель разбирают.

Проверяют поршни, кольца и клапана. Небольшой зазор или нагар могут вызвать перерасход топлива до 15%. После очистки и притирки деталей расход возвращается к норме, а мощность восстанавливается.

В трансмиссии основное внимание уделяют коробке передач и бортовым фрикционам. При износе фрикционных накладок трактор начинает двигаться рывками, особенно при повороте. Чтобы проверить состояние, замеряют толщину накладок – минимально допустимая 2,5 мм. Если меньше, все разбирают, очищают и заменяют пластины. Это трудоемкая работа: на разборку одного борта уходит около трех часов, но пренебрегать процедурой нельзя, поскольку изношенные фрикционы быстро перегревают масло в редукторе.

Рама и корпус требуют внимательного осмотра на наличие трещин. На первый взгляд, небольшой дефект в сварном шве кажется неопасным, но при вибрации он растет. Опытные мастера используют ультразвуковой дефектоскоп – он выявляет скрытые дефекты металла. Если трещина не длиннее 50 мм, ее заваривают и усиливают накладкой. Более крупные дефекты требуют замены секции или восстановления на стапеле.

Отдельное направление – ремонт гидравлической системы. Насосы, цилиндры, шланги – все работает под давлением до 180 бар. Любая утечка снижает производительность навесного оборудования. Проверка начинается с визуального осмотра: выявляют следы масла на соединениях, потемнение шлангов. Далее тестируют давление. Если оно упало ниже 160 бар, ищут причину в износе манжет или клапанов. Замена уплотнений – одна из самых частых операций, она занимает 1-2 часа.

Ремонт электрооборудования на гусеничных тракторах обычно связан с генератором и стартером. Генератор должен выдавать напряжение 13,8-14,2 В. Если оно ниже, аккумулятор не заряжается полностью, и в холодную погоду трактор может не запуститься. В таких случаях чистят коллектор, меняют щетки или подшипники. Стартер проверяют по току потребления. При исправном состоянии он не должен превышать 300 А.

При капитальном ремонте агрегат разбирают полностью. Снимают двигатель, коробку передач, ведущие звездочки, гусеницы. Машину устанавливают на стапель, где выравнивают геометрию рамы. После этого проверяют оси катков и направляющих колес. Допустимое отклонение – не более 1 мм на метр длины. Если перекос больше, ходовая изнашивается быстрее, а гусеница начинает спадать.

Ремонт гусеничных лент требует отдельного внимания. Если износ траков равномерный, их переворачивают, чтобы продлить срок службы. При частичных повреждениях меняют отдельные звенья. Для этого используют гидравлический пресс усилием 50 тонн. Один трак весит около 10 кг, поэтому даже небольшая замена требует применения подъемной балки. После сборки проверяют шаг гусеницы – он должен быть одинаковым по всей длине, с допустимым отклонением не более 1,5 мм.

После ремонта обязательно проводят обкатку. Двигатель запускают на холостом ходу на 15-20 минут, затем проверяют все узлы при низкой нагрузке. Трактор проезжает 5-10 км без резких поворотов и торможений. За это время выявляются возможные утечки масла, люфты и шумы. Только после обкатки машина возвращается в полноценную работу.

На заметку!

Современные мастерские все чаще используют диагностические стенды, где можно проверить двигатель, насосы и трансмиссию без установки на трактор. Это ускоряет процесс: полный ремонт машины типа Т-170 занимает около 80 часов, тогда как раньше на это уходило две недели.

Однако даже лучший ремонт не заменит правильного обслуживания. Часть поломок – результат не износа, а банальной невнимательности. Несвоевременная смазка подшипников, перетянутое натяжение гусениц, грязь в радиаторе – все это мелочи, которые сокращают срок службы вдвое.

Видеоописание

Детальный обзор конструкции гусеничных тракторов советской эпохи представлен в этом видео:

Резюмируем

Итак, гусеничный трактор – техника простая по идее, но сложная в деталях. Он требует системного подхода от владельца – проверок, измерений и аккуратности. При грамотном ремонте и регулярном уходе он способен работать по 10-15 лет, проходя тысячи моточасов без капитальных вмешательств. Именно поэтому опытные механики говорят, что трактор служит ровно столько, сколько о нем заботятся.

Прочитать позже

Отправим материал на почту

Согласен на обработку персональных данных. политика конфиденциальности

Источник